A következő 20 évben a légi közlekedés iránti kereslet jelentős növekedését prognosztizálták. A világ különféle régióinak - például Brazília, Oroszország, India és Kína - gazdasági növekedése eddig húsz év alatt a világranglista élére állítja őket. Lehetséges, hogy a légi úton utazók száma megduplázódhat az új repülőgépek iránti növekvő kereslettel, amelyet 13 500 és 19 000 között becsülnek. Ez 685 és 950 repülőgép közötti éves beszállítást jelent, amelynek becsült összértéke körülbelül 1,35 billió dollár. Kizárólag Európára korlátozódva a járatok száma ebben az időszakban várhatóan 50% -kal nő, és csak Németország követel 1000 új repülőgépet az Airbus globális piaci előrejelzése szerint.

A globális piacon az innováció meghatározó szerepet játszik a piaci részesedés fenntartásában és növelésében. Már folynak azok a légi motorok kifejlesztése, amelyek egyre megbízhatóbbak, gazdaságosabbak és alacsony kémiai és hangszennyezést eredményeznek. Ebben az összefüggésben a 2020-as európai környezeti célkitűzések a szén-dioxid-kibocsátás 50% -os, a nitrogén-oxid 80% -os és a zaj 50% -os csökkentésére összpontosítanak.

A fejlett anyagok fontos szerepe

A mai repülőgépek figyelemre méltó teljesítményjellemzői nagyrészt a nagy teljesítményű anyagok terén elért fejlődés és a repülőgép különböző részeiben alkalmazott különböző gyártási technológiák eredménye. A teljesítmény folyamatos növekedése érdekében a tervezők folyamatosan könnyebb, erősebb és tartósabb anyagokat keresnek.

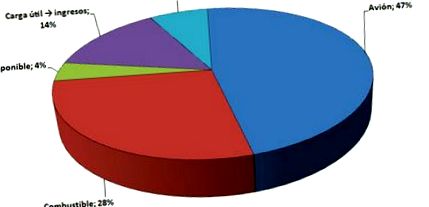

Amint az 1. ábrán láthatjuk, egy kereskedelmi repülőgépen csak 14% -ot használnak az utasok szállítására, ami profitot termel. Ezért a súlymegtakarítás, legyen az bármilyen kicsi is, nagy értékű optimalizálás. Például a repülőgép 1% -os súlymegtakarítása 15% -kal növeli a hasznos terhet. Ami csaknem 7% -os növekedést jelent.

Mint ismeretes, a törzs súlyának csökkentésére és teljesítményének javítására a leghatékonyabb módszer a sűrűség csökkentése és a mechanikai tulajdonságok növelése. Az anyagsűrűség csökkenését a becslések szerint körülbelül 3-5-szer hatékonyabbak, mint a szakítószilárdság, a modulus vagy a károsodástűrés növekedését. A sugárhajtómű-turbinák esetében az anyagok fejlődése lehetővé tette az üzemi hőmérséklet jelentős növekedését, ami magasabb tolóerő-szintet eredményez, ami ismét növeli a teljesítményt.

Különböző anyagok

Az ebben az igényes repülési és repülési ágazatban használt hagyományos anyagokat az alábbiakban soroljuk fel.

Alumíniumötvözetek

Az alumíniumötvözetek a repülőgéptörzs fő anyaga, mióta az 1920-as években elkezdték cserélni a fát. Bár az alumínium szerepe a repülőgépipar jövőbeni szerkezeti anyagaként valószínűleg kissé romlik a kompozit anyagok felhasználásával, a nagy szilárdságú alumíniummal az ötvözetek a törzs szempontjából releváns anyagok, és továbbra is az lesznek. Az alumínium vonzereje, hogy ez egy viszonylag olcsó, könnyű fém, amely hő hatására meglehetősen nagy erőhatást gyakorolhat, és az egyik legegyszerűbben előállítható nagy teljesítményű anyag, amely általában közvetlenül összefügg az alacsonyabb költségek.

Használatának fő okai a következők:

- Magas súlyállóság.

- Érdekes kriogén tulajdonságok. Az alumíniumötvözetek alacsony hőmérsékleten nem omlanak össze, és a hőmérséklet csökkenésével még erősebbé válnak, anélkül, hogy a hajlékonyság jelentősen csökkenne.

- Megmunkálhatóság. Az alumíniumötvözetek az összes fém közül a legkönnyebben formálhatók és megmunkálhatók.

- Korrózióval szembeni ellenállás természetes környezetben.

- Alkalmasság élelmiszerek és italok tárolására.

- Nagy elektromos és hővezető képesség.

- Könnyű újrahasznosítás.

Az alumínium-réz (2XXX sorozat) és az alumínium-cink (7XXX sorozat) ötvözetek a fő ötvözetek, amelyeket a repülőgép vázszerkezeti alkalmazásában használnak. A 2XXX ötvözeteket hibatűrő alkalmazásokban használják, például az alsó szárny alkatrészekben és a kereskedelmi repülőgépek törzsszerkezetében, míg a 7XXX ötvözeteket ott használják, ahol nagyobb szilárdságra van szükség, például felső szárny felületekre. A 2XXX ötvözeteknek is van egy kis előnyük, mivel jobban képesek ellenállni a hőmérsékletnek (150 vs 120 ° C).

Az összetétel és a feldolgozás vezérlésének fejlesztése folyamatosan javította az ötvözeteket. A szennyeződések, különösen a vas és a szilícium csökkentése nagyobb törési szívósságot és jobb ellenállást jelentett a fáradási repedések iniciálásával és a repedések növekedésével szemben.

Ezekre az új ötvözetekre példák a 2524-T3, a 7150-T77 és a 7055-T77, amelyeket konkrétan a Boeing 777-ben használnak. A híres 2024-T3 ötvözetet az egyik legszélesebb körben használják a törzs felépítésénél. Bár csak közepes hozamponttal rendelkezik, nagyon jól ellenáll a fáradtsági repedések növekedésének, valamint jó a törésállósága. Ugyanakkor az újabb 2524-T3 ötvözet 15-20% -kal javítja a törés szilárdságát, és kétszeresen ellenáll a fáradtsági repedések növekedésének a 2024-T3-hoz képest.

A 7XXX ötvözetek nagyobb előnyökkel járnak, mint a 2XXX ötvözetek, és ezeket lapokban, lemezekben, kovácsdarabokban és sajtolásban használják. A 2024-T3-hoz hasonlóan a 7075-T6-ot is hosszú évek óta használják a törzs építésénél; a korróziós repedések azonban visszatérő problémát jelentenek. Az újabb ötvözetek, mint például a 7055-T77, nagyobb szilárdsággal és hibatűréssel rendelkeznek, mint a 7050-T7451, míg a 7085-T7651 nagyobb szilárdsággal rendelkezik vastag szakaszokban. Az összetétel ellenőrzésének megerősítésével és a nem kívánt szennyeződések eltávolításával együtt a 7XXX ötvözetek jobb hőöregedési kezeléseinek kidolgozása jelentősen csökkentette a feszültségkorróziós repedéseket és javította a törésállóságot, minimális hatással az erőre.

Az alumínium alkatrészek gyártásának technológiájának fejlesztése, beleértve a nagysebességű megmunkálást és a súrlódó hegesztést, közvetlen hatással van az alacsonyabb költségekre.

Magnézium és berillium

Noha a magnézium és a berillium rendkívül könnyű anyag, mindkettőnek vannak komoly hátrányai, amelyek korlátozzák alkalmazásukat. A magnéziumötvözetek általában versenyeznek az alumíniumötvözetekkel a szerkezeti alkalmazások szempontjából. A nagy szilárdságú alumíniumötvözetekhez képest a magnéziumötvözetek általában nem olyan erősek, és kisebb a rugalmassági modulusuk. A magnéziumötvözetek azonban lényegesen könnyebbek, ezért versenyképesebbek a fajsúly és a fajlagos alapmodulussal szemben. A magnéziumötvözetek használatának legnagyobb akadálya, hogy rendkívül rossz a korrózióval szemben. A magnézium a galván sorozat legmagasabb anódos helyzetét foglalja el, ezért potenciálisan nem ellenáll a korróziónak. Nehéz vele dolgozni, mivel robbanásveszélyes.

A berillium szintén nagyon könnyű fém, vonzó tulajdonság-kombinációval. A berilliumot azonban por-kohászat alkalmazásával kell feldolgozni, ez egy drága technológia, bár karbantartási szempontból érdekes. Ezenkívül a berilliporok kezelése mérgező, ami tovább növeli annak költségeit, mivel ellenőrzött gyártási környezetre és extra biztonsági intézkedésekre van szükség a beépített szerkezetek javításához/szervizeléséhez. A berilliumot gyakran ötvözetekben használják rézzel együtt, különösen turbinarészekben vagy szerszámformákhoz.

A titánt gyakran használják a tömegmegtakarításhoz a repülőgép vázában lévő nehezebb acélötvözetek és a turbinák alacsony hőmérsékletű részeiben lévő szuperötvözetek cseréjével. A titánt alumínium helyett akkor is használják, ha a hőmérsékleti követelmények meghaladják az alumínium képességeit (

150 ° C), vagy akár olyan területeken is, ahol a fáradtság vagy a korrózió visszatérő problémát jelent.

A titán egyre fontosabb, mint a repülőgép-szerkezetek anyaga. A fáradtságnak, a magas hőmérsékletnek és a korrózióval szembeni ellenálló képességének köszönhetően a titánötvözetek az új F-22 vadászgép szerkezeti tömegének körülbelül 42% -át teszik ki, ami meghaladja a 4000 kg-ot. A kereskedelmi célú utasszállító repülőgépekben azonban a Boeing 747-100 csak 2,6% titánt tartalmazott, míg az új Boeing 777 8,3% -ot tartalmazott. A titán új alkalmazásai közé tartoznak a futóművek, amelyeket hagyományosan nagy szilárdságú acélokból készítettek.

Például a súly megtakarítása és a hidrogénháborodás kockázatának kiküszöbölése érdekében a Ti-10V-2Fe-3Al bétaötvözetét használják a futómű alkatrészei számára a Boeing 777. A titánötvözeteket széles körben használják a repülőgépekben is. sugárhajtómű-turbinák.

Bár az 1980-as évek közepe óta számos új ötvözetet fejlesztettek ki, a Ti-6Al-4V alfa-béta ötvözete továbbra is a legszélesebb körben alkalmazott titánötvözet. Különböző ellenállóbb alfa-béta és béta ötvözetek azonban bizonyos alkalmazásokban kezdik helyettesíteni a Ti-6Al-4V-t.

Míg a nagy szilárdságú acélok jellemzően a törzs szerkezeti tömegének csak körülbelül 5-15% -át teszik ki, gyakran nagyon kritikus alkatrészekhez, például futómű-alkatrészekhez használják őket. A nagy szilárdságú acélok fő előnyei rendkívül nagy szilárdságuk és merevségük. Ez rendkívül fontos lehet futóműves alkalmazásokban, ahol kritikus fontosságú a sebességváltó alkatrészeinek nagy részének minimalizálása.

Hátránya a nagy sűrűség és a törékeny törésekre való hajlam. Magas szilárdsági szintjük következtében stressz hatására gyakran hajlamosak a hidrogén ridegségére és korróziójára, ami hirtelen törékeny meghibásodásokat okozhat. Folyamatban van egy rendkívül nagy szilárdságú rozsdamentes acél kifejlesztése, amely enyhíti az ezen anyagokkal kapcsolatos korróziós és ridegedési problémákat.

A szuperötvözetek

A nagyteljesítményű szuperötvözetek vagy ötvözetek kiváló mechanikai szilárdsággal és csúszásállósággal rendelkeznek magas hőmérsékleten, jó felületi stabilitással és magas korrózió- és oxidációs ellenállással.

A repülőgépiparban használt szuperötvözetek alapelemei főleg nikkel, kobalt és nikkel-vas. A nikkel 1000 ° C-ig jó a viselkedése, a kobalt pedig még magasabb hőmérsékletnek is ellenáll, anélkül, hogy jelentősen lebomlana. Ezt a fajta fémanyagot használják például sugárhajtóművek, turbógépek és égéstérek forró szakaszainak turbinapengék gyártásához. A nikkelalapú szuperötvözeteken belül és az erre az igényes szektorra jellemző tipikus alkalmazásokhoz megemlíthetjük:

- Hastelloy D, erős, szívós és rendkívül kemény, amit éppen ellenkezőleg nehéz megmunkálni;

- Az Inconel, amely egyesíti a Ni mechanikai ellenállóképességét, korróziós és szívóssági jellemzőit a Cr-re jellemző magas hőmérsékleten történő oxidációval szembeni ellenálló képességgel, anélkül, hogy törékennyé válna. Repülőgép-hajtóművek kipufogóinak és fűtőberendezéseinek gyártásához használják.

- A Nimonic 90 főleg a kúszással szembeni ellenálló képessége, a nagy szívósság és a magas hőmérsékleten való stabilitása miatt. Ez a sugárhajtóművek alapötvözete.

A kobaltalapú szuperötvözetek megtartják ellenállásukat az emelkedett hőmérsékletekkel szemben. A tűzálló fémek és fémkarbidok beépítése mellett magas Cr-tartalmat tartalmaznak, ami növeli a korrózióval szembeni ellenállást. Könnyebb hegeszteni, mint más szuperötvözetek, és jobban kovácsoltak. Többek között turbinák és rakétamotorok égéstérének felépítéséhez használják őket.

Az olyan alapelemekkel, mint az alumínium és a króm, jól viselkednek az oxidáció és a korrózió ellen, mivel egy oxidréteg képződik, amikor a fémet oxigénnel érintik, az anyagot beburkolja és megvédi a többi alkatrészt.

A titán alapúak kevésbé ellenállnak a magas hőmérsékletnek, mint a Co és a Ni, bár az elmúlt tíz évben technológiai fejlődés tapasztalható az ezeket az anyagokat használó repülőgépek és léghajók modern turbinás motorjainak fejlesztésében.

Kompozit anyagok vagy kompozitok

A nagy teljesítményű kompozitok előnyei sokak. A következőket lehet kiemelni: kisebb súly, optimális szilárdság és merevség, javított fáradtságállóság, korrózióállóság, és jó tervezési gyakorlat mellett az összeszerelési költségek csökkenése az alacsonyabb részegységek és rögzítő elemek miatt.

A nagy szilárdságú szálkompozitok, különösen a szénszálak fajlagos szilárdsága és fajlagos modulusa nagyobb, mint az összehasonlítható fémrepülő ötvözeteké. Ez nagyobb súlymegtakarítást eredményez, amely jobb teljesítményt, nagyobb hasznos terhet, nagyobb hatótávolságot/autonómiát és üzemanyag-megtakarítást eredményez.

Az amerikai hadsereg kidolgozta és úttörő szerepet játszott a kompozit anyagok használatában. Az 1980-as évek elején az AV-8B repülőgépeknek volt egy törzse, szerkezetének 27% -ával a kompozitokban. Az első nagyszabású kompozit kereskedelmi célú repülőgépekben való felhasználása 1985-ben történt, amikor az Airbus A320 először repült. Vízszintes és függőleges stabilizátorokkal kompozit anyagokból. Az Airbus összetett anyagokat, a törzs teljes tömegének akár 15% -át is alkalmazta A320, A330 és A340 modelljeihez.

Bár a kereskedelmi repülésben alacsonyabbak az arányok, mint a harcban, a darabok mérete sokkal nagyobb. A kompozitok költsége a szélesebb körű alkalmazásuk fő visszatartó oka. Ezért az ilyen típusú anyagok szélesebb körű használatának növelése érdekében elengedhetetlen a költségek csökkentése az innovatív tervezés és a finomított gyártási technológiák révén.

Az összeszerelés általában a repülőgép vázának 50% -át teszi ki. A kompozitok lehetőséget nyújtanak a munka és a kötőelemek jelentős csökkentésére az összeszerelés során, különféle kikeményítési technikák és ragasztóanyagok segítségével.

A fémmátrix kompozitok számos előnyt kínálnak nem nemesfémjeikhez képest, például nagyobb fajlagos szilárdságok és modulusok, nagyobb ellenállás a magas hőmérsékletekkel szemben, alacsonyabb hőtágulási együtthatók és bizonyos esetekben jobb kopásállóság. Negatív oldalként megjegyezzük, hogy drágábbak, mint nem nemesfémjeik, és kisebb az ellenállásuk. A fémmátrix-kompozitoknak is vannak előnyei a polimer-mátrix-kompozitokhoz képest, különösen figyelemre méltóak a szilárdságtól és moduloktól függő magasabb mátrixok, nagyobb ellenállás a magas hőmérsékletekkel szemben, nincs nedvszívódás, magasabb az elektromos és hővezető képesség, valamint a nem gyúlékonyság.

A fémmátrix kompozitok azonban tipikusan drágábbak, mint még a polimer mátrix kompozitok, és a gyártási folyamatok sokkal korlátozottabbak, különösen a bonyolult szerkezeti formák esetében. Magas költségük miatt a fémmátrix kompozitok kereskedelmi alkalmazása ritka. Mivel várhatóan fontosak lesznek a jövőbeli hiperszonikus repülési járművek számára, mind a fémmátrix, mind a kerámia kompozitok létfontosságúak.

A rétegelt fémszálak, különösen a laminált alumíniummal megerősített üvegszál (Glare) a kompozit anyagok egy másik formája, amely fáradási teljesítmény előnyöket kínál a monolit alumínium szerkezettel szemben.

A kerámia számos kívánatos tulajdonsággal rendelkezik, mint például nagy modulus, nagy nyomószilárdság és magas hőmérséklet, nagy keménység és kopásállóság, alacsony hővezető képesség és kémiai inaktivitás. A kerámia azonban nagyon alacsony törési szívóssága miatt korlátozott a szerkezeti alkalmazásokban. Nagyon kevéssé tolerálják a törést, ami előfordulhat akár gyártás közben, akár üzem közben. Még egy nagyon kicsi repedés is gyorsan válhat kritikus méretűvé, ami hirtelen meghibásodáshoz vezethet.

Míg a polimerek és a fémmátrix kompozitok megerősítésére erősítéseket, például szálakat, szálakat vagy részecskéket használnak, addig a kerámia mátrix kompozitokban lévő erősítéseket elsősorban a szívósság növelésére használják.

Magas költségeik és megbízhatósági problémáik miatt a kerámia mátrix kompozitok nagyon kevés kereskedelmi alkalmazásra alkalmasak. A szén-szén (CC) kompozitok azonban találtak alkalmazást az űriparban a hővédelem terén. A szén-szén kompozitok a legrégebbi és legérettebbek a kerámiamátrix kompozitok közül. Az 1950-es években fejlesztették ki rakétamotor-házak, hővédő pajzsok, vezető élek és hővédelem céljára. Magas hőmérsékletű alkalmazásokhoz a szén-szén kompozitok kivételes hőstabilitást kínálnak, feltéve, hogy oxidációval szemben ellenálló bevonatokkal vannak védve.

- Delphi módszer az egészséges táplálkozás oktatási anyagainak azonosítására

- Nagy teljesítményű push-up teszt

- Könnyebb anyagok a jövő repülőgépiparához - Hardver

- Akusztikus szigetelőanyagok padlókhoz Hogyan szereljük szét a cseréptetőt

- Nomasde200, kampány a magas koleszterinszint visszaszorítására - Salud y tú