(改善, "változás javulásra" vagy "javítás" japánul; spanyolra fordításának általános használata a "folyamatos fejlesztés" vagy "folyamatos fejlesztés").

Kontextusában ez a cikk a Kaizent mint minőségi stratégiát vagy módszertant tárgyalja a vállalatban és a munkahelyen, mind egyénileg, mind együttesen. A Kaizen ma nagyon releváns szó több nyelven, mivel ez a filozófia a japán járműgyártó Toyota gyártási rendszerhez kapcsolódik. "Ma jobb, mint tegnap, holnap jobb, mint ma!" Ez az ősi Kaizen filozófia alapja, és jelentése az, hogy mindig lehet jobban csinálni a dolgokat. A japán kultúrában azt a koncepciót ültetik át, hogy egyetlen nap sem telhet el némi javulás nélkül. A múlt század ötvenes éveiben Japánban az amerikai katonai erők megszállása magával hozta a folyamatminőség-ellenőrzés statisztikai módszereinek szakértőit, akik járatosak voltak a TWI (Training Within Industry) elnevezésű képzési programokban, akiknek az volt a célja, hogy tanácsadást nyújtsanak a A háborúval kapcsolatos iparágak.

A TWI programok a háború utáni időszakban oktatást kaptak a japán civil ipar számára a munkamódszerekről (statisztikai folyamatirányítás). Ezt a módszertani ismeretet W. Edwards Deming és Joseph M. Juran adták át; és a japánok nagyon könnyen asszimilálódtak. Így találták meg a keletiek érzelmi intelligenciáját (a fejlődés millenniumi filozófiája) és a nyugatiak racionális intelligenciáját, és ez adta az alapot az úgynevezett Kaizen minőségfejlesztési stratégiának. Ennek a stratégiának az iparban való alkalmazása arra késztette az országot, hogy a világ legfontosabb gazdaságai közé tartozzon. Ez a filozófiai koncepció, amely Japán kulturális örökségének egyik eleme, a gyakorlatba ültetett, és nem csupán azt hivatott elősegíteni, hogy mind a vállalat, mind az abban dolgozó emberek jól érezzék magukat ma, de a vállalatot szervezeti eszközökkel népszerűsítik, hogy mindig jobb keresést végezzenek. eredmények.

Abból az elvből kiindulva, hogy az idő a versenyképesség legjobb izolált mutatója, akkor működik optimálisan, ha felismeri és megszünteti a vállalatban a hulladékot, akár a meglévő termelési folyamatokban, akár a projekt fázisában, az új termékek, a gépek karbantartása vagy akár az adminisztratív eljárások során. Módszertana konkrét kvalitatív és kvantitatív eredményeket visz magával viszonylag rövid idő alatt és alacsony költséggel (ezért az előnyök növekednek), amelyet a struktúra csapatmunkája által létrehozott szinergia támaszt alá, amelyet a a cég címe. Kaoru Ishikawa volt az, aki ezt a koncepciót definiálta folyamatos fejlesztésként vagy Kaizenként, és alkalmazható a folyamatokra, mindaddig, amíg a folyamat összes változója ismert .

Etimológia: Ennek a szónak az eredeti karakterei a kai (japán kiejtés kaizen; kínaiul gǎishàn), ahol:

- 改 (か い) (kai japánul, kínaiul gǎi) jelentése „változás” vagy „módosító aktus”.

- 善 (せ ん) (japán zen, kínaiul shàn) jelentése „jó” vagy „jótékony”.

A „jótékony” inkább a taoizmushoz vagy a buddhista filozófiához kapcsolódik, amely meghatározza a közös előny, a társadalom és nem az egyéni érdekek definícióját (pl. Multilaterális fejlesztés). Más szóval, az egyik ember nem részesülhet előnyben a másik rovására. Az e fogalmat érintő előnynek fenntarthatónak kell lennie (örökké), a Zen vagy a Shan kifejezés olyan altruista cselekedetet tükröz, amely másoknak is kedvez.

Az 5S

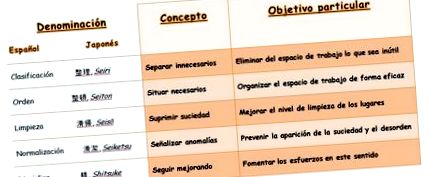

A módszer 5S, így a név első betűjével elnevezve, amely japánul az öt szakaszának mindegyikét kijelöli, ez egy japán menedzsment technika, amely öt egyszerű alapelvre épül. Az 1960-as években kezdődött a Toyotánál azzal a céllal, hogy állandóan tisztább, tisztább és jobban szervezett munkahelyeket teremtsen a magasabb termelékenység és a jobb munkakörnyezet érdekében. Az 5S széles körben elterjedt, és számos különféle szervezet használja, például ipari vállalatok, szolgáltató vállalatok, kórházak, oktatási központok vagy egyesületek.

Az 5S stratégia egyszerű koncepció, amelyet az emberek gyakran nem tulajdonítanak kellő jelentőségnek, azonban a tiszta és biztonságos gyár lehetővé teszi számunkra, hogy a vállalatot és a műhelyeket a következő célok felé irányítsuk:

Az 5S integráció több célt is kielégít. Mindegyik „S” -nek sajátos célja van:

- Javítani kell a munkakörülményeket és a személyzet morálját. Kellemesebb és biztonságosabb a munka tiszta és rendezett helyen.

- Csökkentse az idő- és energiaköltségeket.

- Csökkentse a balesetek vagy az egészség kockázatát.

- Javítsa a termelés minőségét.

- Dolgozz biztonságosan.

Bár fogalmilag egyszerűek és nem igényelnek komplex képzést az egész munkaerő vagy kifinomult ismeretekkel rendelkező szakértők számára, elengedhetetlen, hogy szigorú és fegyelmezett módszertanon keresztül valósítsák meg ezeket.

A munkaterület elemeinek öt fázis szerinti szisztematikus kezelésén alapulnak, fogalmilag nagyon egyszerűek, de amelyek fenntartásához erőfeszítéseket és kitartást igényelnek.

A 5S, Ezeket fokozatosan és csak egyenként hajtjuk végre, miután az egyiket sikeresen megvalósítottuk, folytatjuk a következővel, amíg mindet el nem érjük.

Az 5S mindegyikének megvalósítását négy lépésben hajtják végre:

- Előkészítés: képzés a tevékenységek módszertanáról és tervezéséről.

- Művelet: felesleges elemek felkutatása és azonosítása a színpad szerint, rendezetlen (azonosítási és elhelyezési igények), kosz stb.

- Az alább végrehajtott fejlesztési javaslatok elemzése és csoportos döntése.

- Az előző lépésekben megállapított következtetések dokumentálása.

Az eredményt mind a termelékenység, mind a személyzet elégedettségében mérik a munkakörülmények javítására tett erőfeszítéseik tekintetében. E technika alkalmazásának hosszú távú hatása van. A Lean Manufacturing bármely más eszközének alkalmazásában való előrelépéshez a szervezetnek magas fokú fegyelemmel kell rendelkeznie. Az 5S megvalósítása a folyamatos fejlesztés felé vezető változás egyik első lépése lehet.

Az 5-ös elvek felhasználhatók a régi meglévő eljárásokkal való töréshez és egy új kultúra beültetéséhez, annak érdekében, hogy a rend, a tisztaság, a higiénia és a biztonság fenntartása a termelés, a minőség és a gyártási folyamat alapvető tényezője legyen. a szervezet.

Ezért az 5 S stratégiájának alkalmazása kiemelkedő fontosságú, nem divat, hanem új irányítási modell vagy megvalósítási folyamat, amely javítja szervezetünket.

Ehhez a hozzászóláshoz nagyon jó linkeket hagyok a témában: